Les avantages du béton préfabriqué pour la construction de réservoirs biogaz, A-consult France

Souplesse de dimensionnement, fabrication contrôlée en usine et rapidité de pose

Ronan Lostanlen, Directeur Opérationnel A-Consult France

« Nous avons construit près de 10 000 réservoirs en Europe durant ces 36 années »

Dans les pays les plus avancés en matière de méthanisation, les solutions en béton préfabriqué sont communément déployées pour la construction de digesteurs, de réservoirs de stockage d’intrants ou de digestats. Une option qui concilie souplesse de dimensionnement, fabrication contrôlée en usine et maîtrise des délais de mise en œuvre, en phase chantier. Le point avec Ronan Lostanlen, Directeur opérationnel chez A-Consult.

En quoi les réservoirs en béton préfabriqué peuvent-ils intéresser les exploitants de sites biogaz ?

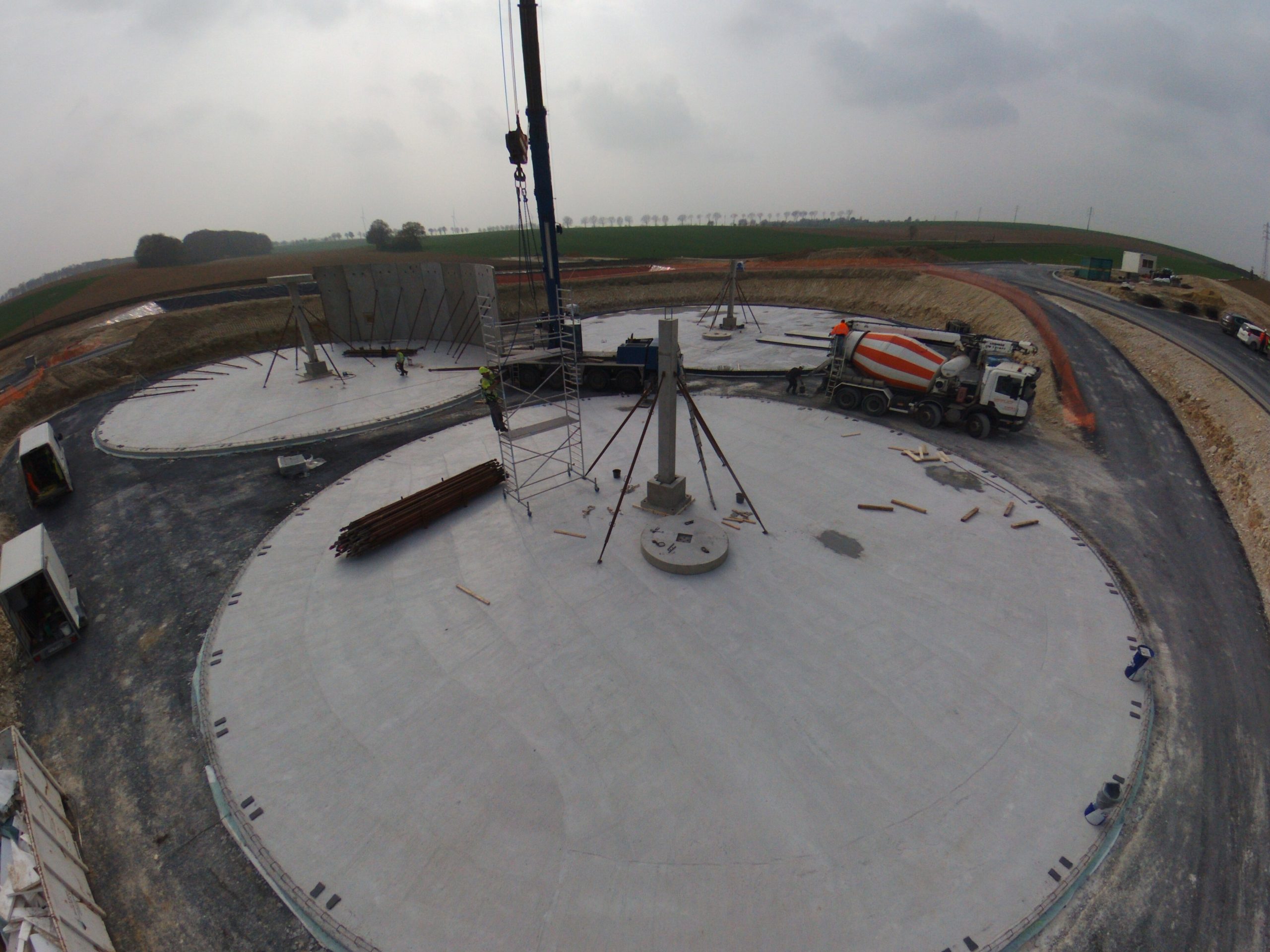

Ces solutions présentent de nombreux avantages. En premier lieu, elles offrent une flexibilité en termes de conception avec des hauteurs de murs allant de 2 à 13 m et des diamètres de 4 à 60 m, avec des incréments de 100 mm. En clair, il n’y a pas de limite pour le dimensionnement. Ensuite, les réservoirs sont conçus par l’assemblage de panneaux de béton à haute résistance et préfabriqués dans un environnement maîtrisé de notre usine bretonne avec des contrôles-qualité quotidiens, avant et après coulage. On s’affranchit donc des aléas de la météo, lors de la phase chantier qui, grâce à la préfabrication, voit également ses délais raccourcis. Par exemple, une de nos équipes vient d’achever la construction de trois cuves – deux de 23 m de diamètre, une de 31 m – en cinq semaines. Avec du béton coulé sur place, il aurait fallu compter un mois de plus, si la météo avait été favorable, en sachant que le froid, l’humidité ou la chaleur impactent la qualité finale du béton coulé sur place.

{ « product_id »: « 090C », « uuid »: « EA1B0680639ABF74BB1FCA7EA60A209C », « run_date »: « 2019-04-08T164024+0200 », « filename »: « Bebop_2_2019-04-08T164719+0200_EA1B06.jpg », « media_date »: « 2019-04-08T164719+0200 » }

Comment un chantier se déroule-t-il classiquement avec le béton préfabriqué ?

Nous coulons le radier sur place et après dix jours de séchage, celui-ci accueille une grue qui permet d’assurer le déchargement et l’installation immédiate des panneaux d’une largeur de 2,10 m. Ensuite, on passe des câbles dans les murs pour mettre l’ouvrage sous tension. Une ceinture de béton est coulée et nécessite un séchage de dix jours. Des toits préfabriqués en béton et étanches aux gaz peuvent aussi être proposés comme alternative aux dômes étanches à double membrane. Des toits non étanches aux gaz sont également disponibles pour le stockage du digestat.

Et quels sont les retours d’expérience ?

Avec le préfabriqué, les délais et la qualité sont maîtrisés au moment de la construction. Les retours des exploitants ayant eu une première expérience avec du béton coulé sur place sont généralement très bons quand ils sont passés au préfabriqué. D’ailleurs, sur un site déjà en exploitation, ce dernier permet de limiter les gênes liées aux passages de poids-lourds. A noter que, lors de la fabrication en usine, il est aussi possible d’intégrer des ouvertures préformées aux panneaux, en vue de faciliter la mise en place des canalisations, des mélangeurs, des alimentations et des toits sur les réservoirs. Il n’est donc pas nécessaire de percer le béton, ce qui génère une réduction des coûts et du travail sur site.

Justement qu’en est-il des coûts avec le préfabriqué ?

Ce procédé est très intéressant financièrement, notamment pour les grandes dimensions, à partir de 25 m de diamètre. Les délais raccourcis permettent aussi d’optimiser les coûts liés à la durée des chantiers. Avec une pose assurée par des effectifs limités, les coûts de main d’œuvre sont réduits, tout comme l’exposition aux risques d’accident du travail. C’est pour toutes ces raisons que dans des pays, comme le Danemark ou l’Allemagne, les investisseurs de la méthanisation se tournent vers le béton préfabriqué. Notre société, dont la maison-mère est danoise, a équipé une soixantaine de sites biogaz en France et construit près de 2 000 réservoirs pour la méthanisation en Europe. En comptant les autres secteurs d’activités, ce sont près de 10 000 réservoirs que nous avons réalisés.